【航化说】至柔至坚 千变万化——高性能纺织品:为航空航天提供纤维“织”力

来源:航化网发表时间:2025-11-24 15:49:50浏览量:2022

航空航天纺织品,是指用于飞机、火箭、卫星等航空航天器材制造的纺织材料。在我们的日常生活中,纺织品似乎总是与衣物、家纺紧密相连,给人一种熟悉而又平凡的印象。但实际上,现代纺织技术早已突破这一传统边界,尤其是在航空航天领域,纺织材料发挥着越来越重要的作用,已成为保障飞行器与航天器稳定运行的关键支撑。

纺织原料分类

随着航空航天技术的发展,天然纤维强度不足、耐热性欠佳、易老化等短板愈发凸显,已难以满足应用需求。现代航空航天领域的工程师们转而以金属、复合材料等作为基础原料,通过调控纺织工艺,研制出多种适配航空航天装备的高性能纤维制品。

当前,航空航天领域的核心纺织材料已形成以无机非金属纤维、高性能合成纤维、金属纤维为核心基材的体系,能够精准匹配不同应用场景的性能要求,为航空航天装备的稳定运行提供关键支撑。

无机非金属纤维材料

这类材料是航空航天领域的核心用材,涵盖碳纤维、石英纤维、玄武岩纤维、碳化硅纤维、氧化铝纤维、石墨烯纤维、气凝胶纤维等。

48K大丝束碳纤维

如碳纤维以聚丙烯腈、沥青等为原料,经高温碳化、石墨化等工艺制成,密度仅为钢的1/4,比强度可达普通碳钢的5-9倍,兼具优异耐腐蚀性与导热导电性,是实现结构轻量化与高强度的核心材料。这类材料通过多元化组合,在结构承载、极端防护等关键场景中发挥不可替代的作用。

高性能合成纤维材料

以有机单体为原料,经聚合、纺丝等精密工艺制成,可通过分子结构设计与工艺调控实现多重性能集成。

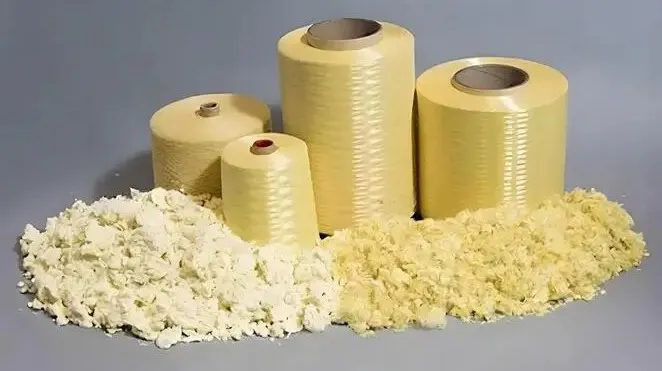

芳纶纤维

聚酰亚胺纤维、芳纶纤维是典型代表,既具备轻质、高强度、耐疲劳等基础优势,还能按需实现抗辐射、吸波、透波、阻燃等特殊功能。聚酰亚胺纤维可在极端高低温环境下保持稳定,常用于航天器内饰与高温过滤部件;芳纶纤维抗冲击性与耐磨性突出,是飞行员防护装备、航天器缓冲结构的核心材料,应用场景广泛。

金属纤维材料

主要以不锈钢、铜、铝、钛及其合金为原料,通过拉丝、切削、溅射等工艺制成,既保留金属材料的高强度、高韧性与优良导电导热性,又具备纺织材料的柔性与可编织性。其核心应用集中在电磁屏蔽、防静电、高温承载等场景,如航天器座舱电磁屏蔽层、发动机高温密封填料、航空导线增强保护层等。金属纤维常与其他纤维复合使用,实现“强度-功能-轻量化”平衡,在电子设备、动力系统等领域不可或缺。

纺织结构分类

纺织结构是连接材料性能与应用场景的核心纽带,直接决定材料的力学表现、功能效果与适用范围。结合航空航天领域需求,主流纺织结构分为三大类。

平面结构

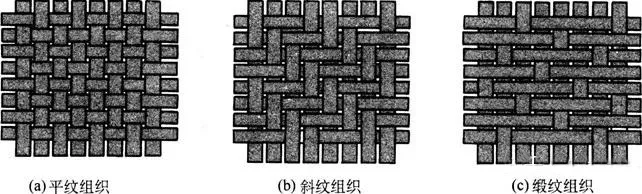

通过经纱与纬纱交织形成二维平面状材料,常见平纹、斜纹、缎纹等基础组织及衍生变化组织。

平纹结构交织点多、紧密稳定、耐磨性强,常用于飞机座舱盖透明复合材料增强层、航天器绝缘布等对稳定性要求较高的轻薄部件;斜纹结构交织点少、手感柔软且强度较好,适合制作飞行员飞行服面料、航天器内饰衬里;缎纹结构表面平整光滑、光泽度好且具有一定弹性,可用于航空仪表防护套等对表面质量有要求的部件。其优势在于生产工艺成熟、成本可控,可通过调整纱线密度与组织形式优化基础性能。

立体结构

突破二维平面限制,通过三维编织、针织立体成型、非织造立体叠层等工艺形成空间构型材料,包括三维编织结构、立体针织结构和非织造立体结构。

三维编织结构由多组纱线空间交织形成整体网状结构,无层间缝隙,抗冲击性与抗剥离性能优异,是飞机机翼次承力结构、火箭箭体承力筒等核心承力部件的理想材料,能有效分散载荷、提升整体强度;立体针织结构弹性与成型性良好,可定制化生产复杂曲面部件,如密封垫圈、发动机隔热套等;非织造立体结构通过纤维随机铺层或定向排列后加固成型,孔隙率可控、吸能性好,常用于缓冲材料与座椅填充材料。

复合结构

将两种或多种不同纺织结构(或纺织材料与其他材料)通过粘结、浸渍、层压等工艺复合而成,实现“1+1>2”的性能集成,是应对极端环境的核心结构形式。

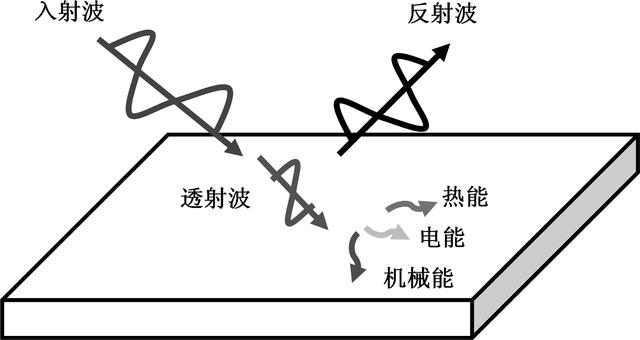

隐身技术示意图

常见类型包括“平面结构+涂层”复合(如隐形战斗机吸波结构,以碳纤维平纹布为基材涂覆吸波涂层)、“立体结构+基体”复合(如碳纤维三维编织结构浸渍树脂形成的复合材料,应用于机身蒙皮、返回舱壳体)、“不同纤维结构”复合(如金属纤维编织网与玻璃纤维布复合,用于电磁屏蔽兼隔热部件)。其核心优势在于可根据部件性能需求精准搭配结构组合,突破单一结构的性能瓶颈。

应用场景分类

航空航天纺织材料的应用已覆盖飞行器与航天器的结构、防护、功能等关键环节,如飞机机身、火箭箭体、飞行员装备、航天器内饰等,纺织材料均承担重要作用。

航空领域

在飞机制造中,纺织品及其复合材料的应用显著提升整机性能。机身及结构部件方面,机翼、尾翼、机身蒙皮等广泛采用碳纤维复合材料,相比传统金属材料可减重20%以上,不仅降低燃油消耗,还能提升抗压能力与抗疲劳寿命。

以波音787为例,其碳纤维复合材料占比超50%,油耗较上一代机型降低约20%,整机性能显著提升。

隐形性能方面,歼-20、歼-35等隐形战斗机的吸波结构,以碳纤维、玻璃纤维等纺织基材为基础,通过涂覆专用吸波涂层实现对电磁波的精准调控,有效提升战场生存能力。

航天领域

火箭和航天器在发射及飞行过程中面临极端高温、强辐射等恶劣环境,纺织品发挥关键防护作用。火箭发动机喷管延伸段、航天器返回舱防热层,常采用玻璃纤维、氧化铝纤维等无机纤维编织的耐高温纺织品,部分陶瓷基复合材料(以无机纤维编织结构为增强体)可长期承受1200-1600℃高温,有效阻隔热量传递,保护箭体、舱内设备及人员安全。航天器舱内内饰、座椅缓冲材料等则采用聚酰亚胺等轻质合成纤维纺织品,在实现轻量化的同时,兼具良好阻燃性与透气性,提升舱内环境的安全性与舒适性。

近年来,我国逐步加强纺织品的研发,航空航天领域的纺织材料正迎来高质量发展黄金期。曾经依赖进口的碳纤维、芳纶纤维等关键材料,已逐步实现了国产化,部分“卡脖子”技术被成功攻克,彻底打破国外技术封锁,为航空航天装备轻量化、高强度、耐高温需求提供了坚实支撑。现如今,随着我国航空航天纺织产业持续发展,应用场景不断拓展,未来发展潜力十足、前景广阔。

免责声明:航化网出于分享有价值信息和促进知识传播的目的转载此文章。我们对文章内容和观点保持中立,不代表赞同其立场。内容仅供参考,不构成投资建议。我们尊重原创版权,已尽可能注明来源和作者。若您认为您的权益受到侵犯,请与我们联系,我们将立即更正或删除相关内容。

微信分享

微信分享

复制链接

复制链接

收藏

收藏