【复材资讯】调控氟化聚合物“疏溶剂性”,构筑高性能锂金属负极

来源:中国复合材料学会发表时间:2026-01-16 11:58:44浏览量:1194

【研究背景】

锂金属在液态电解质中形成的SEI机械强度不足、成分不稳定,导致活性锂持续消耗、电解液分解及枝晶加速生长,从而引发库仑效率低和循环寿命衰减。人工聚合物保护层(PPL)可通过柔韧性与可变形性提升界面贴合。含氟PPL利用氟基团增强盐解离与离子传输,并通过疏溶剂性降低副反应,促进形成富LiF的稳定SEI。引入Li6.4La3Zr1.4Ta0.6O12(LLZTO)等无机纳米颗粒可增强力学强度并构建快速离子通道,从而实现界面稳定性与传输性能的协同优化。

【内容简介】

最近韩国科学技术院的Bumjoon J. Kim等人提出一种具有可控疏溶剂性的氟化聚丙烯酸酯(F-PPL)保护层,通过原位光聚合方式在锂金属表面构筑高度贴合的界面,同时实现LLZTO纳米颗粒的均匀分散,从而提升力学强度与离子传导性能。通过调控不同氟化丙烯酸酯单体结构(TFEA、HFBA、OFPA),系统分析其疏溶剂性与电解质吸附行为对薄膜机械稳定性与电导率的影响。相比之下,基于HFBA的F-PPL(H-PPL)实现了电导率(0.2 mS cm-1)、韧性(0.56 MJ m-3)与附着力(5.1 N m-1)的最优平衡,能够诱导均匀锂沉积并抑制界面失效。采用H-PPL改性的锂负极与NCM811正极组装的全电池在250次循环后仍维持87.8%的容量保持率,显著优于裸锂体系(67.6%)。该研究提出了可调疏溶剂性氟化聚合物构筑稳定界面的策略,为高性能锂金属电池提供了新的设计思路。

【结果与讨论】

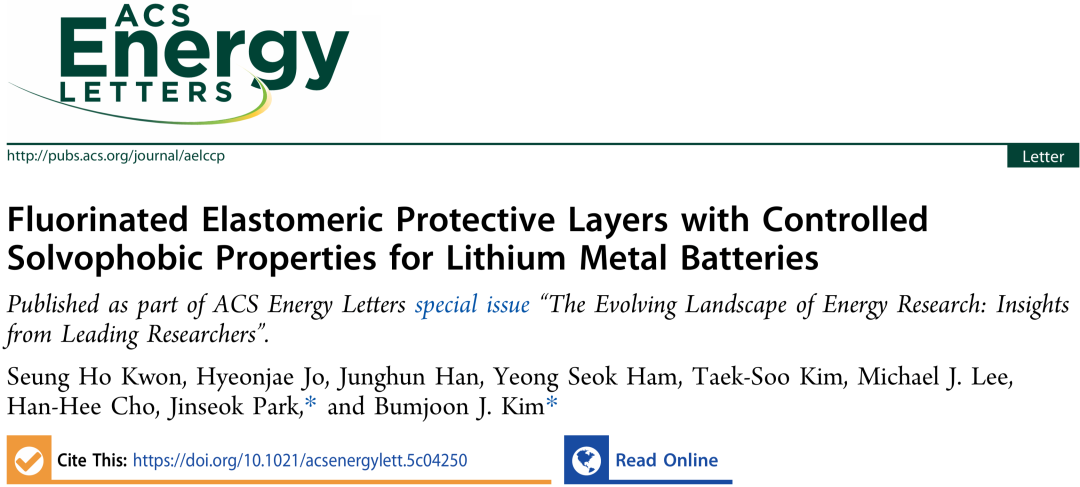

方案1. (a) 氟化聚合物保护层(F-PPLs)的设计原理,用于保障锂金属电池的稳定运行。(b) 通过调控氟化单体的化学结构制备具有不同疏溶剂特性的F-PPLs。(c) F-PPLs在锂负极上的原位光聚合过程。

方案1a展示了氟化聚合物隔膜(F-PPL)的核心设计逻辑,该隔膜由氟化聚合物基体、LiTFSI及LLZTO纳米颗粒组成,旨在通过原位光聚合在锂金属表面构建多功能保护层。其设计目标是抑制界面副反应、提供快速离子传输通道、增强机械性能并促进富含LiF的SEI形成。材料性能通过调节氟化单体(TFEA、HFBA、OFPA)的种类(方案1b)来实现平衡:过低氟含量(T-PPL)会导致电解液过度溶剂化和界面不稳定,而过高氟含量(O-PPL)则会限制离子电导率。LLZTO作为增强填料,通过在聚合物网络中均匀分布来提升机械强度和传导性能。通过在锂表面进行原位涂覆及快速光固化(方案1c),可获得厚度约5 μm、致密且贴合的保护膜,SEM证实LLZTO在薄膜中分散均匀。

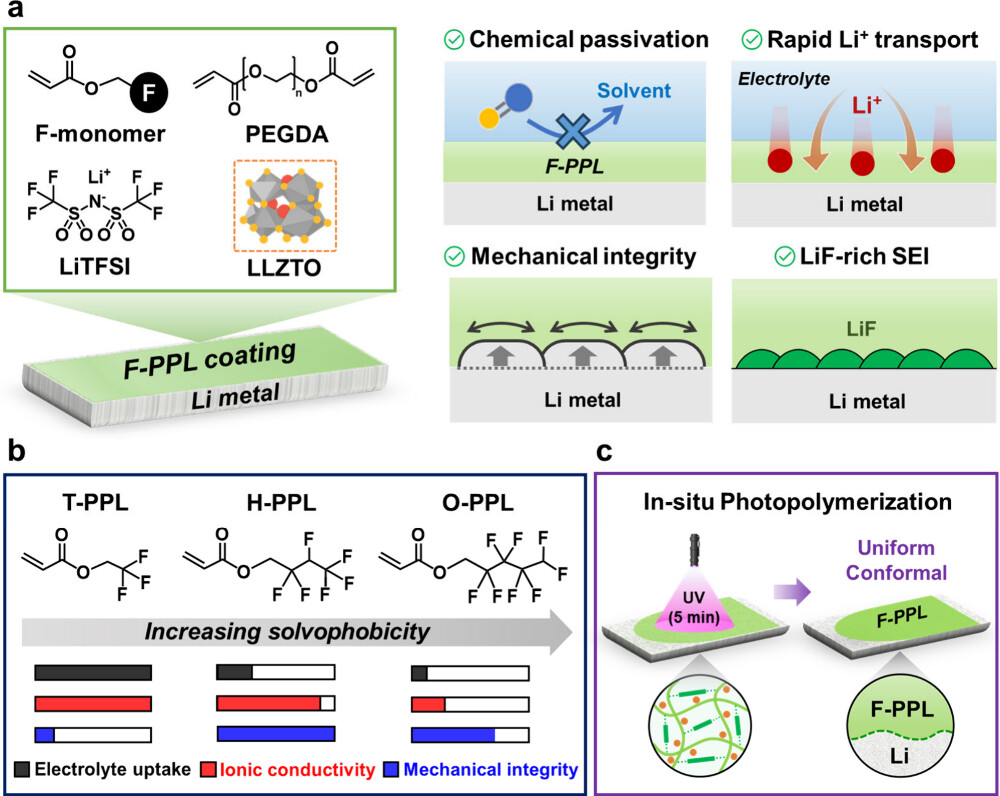

图1. (a) T-PPL、H-PPL和O-PPL的FT-IR光谱。(b) 采用参考电解液测得的T-PPL、H-PPL和O-PPL接触角。(c) F-PPL样品浸泡电解液24小时后的膨胀率及(d)对应样品照片。 (e) T-PPL、H-PPL和O-PPL在25℃测得的奈奎斯特图及(f)对应σ值。

为明确结构效应,研究对比了T-PPL、H-PPL和O-PPL。FT-IR证实三种单体均已完全聚合(图1a)。随氟化链长度增加,薄膜疏水性增强(图1b),浸泡电解液后的膨胀率显著降低,T-PPL膨胀率高达74.5%,而H-PPL和O-PPL表现出更好的结构稳定性(图1c, d)。电化学阻抗分析显示,离子电导率(σ)随氟含量增加而下降(图1e, f),其中T-PPL虽σ值最高(0.47 mS cm-1)但易塑化,O-PPL则因排斥溶剂导致σ值过低(0.07 mS cm-1),H-PPL在离子传输与结构稳定性间实现了最佳平衡。

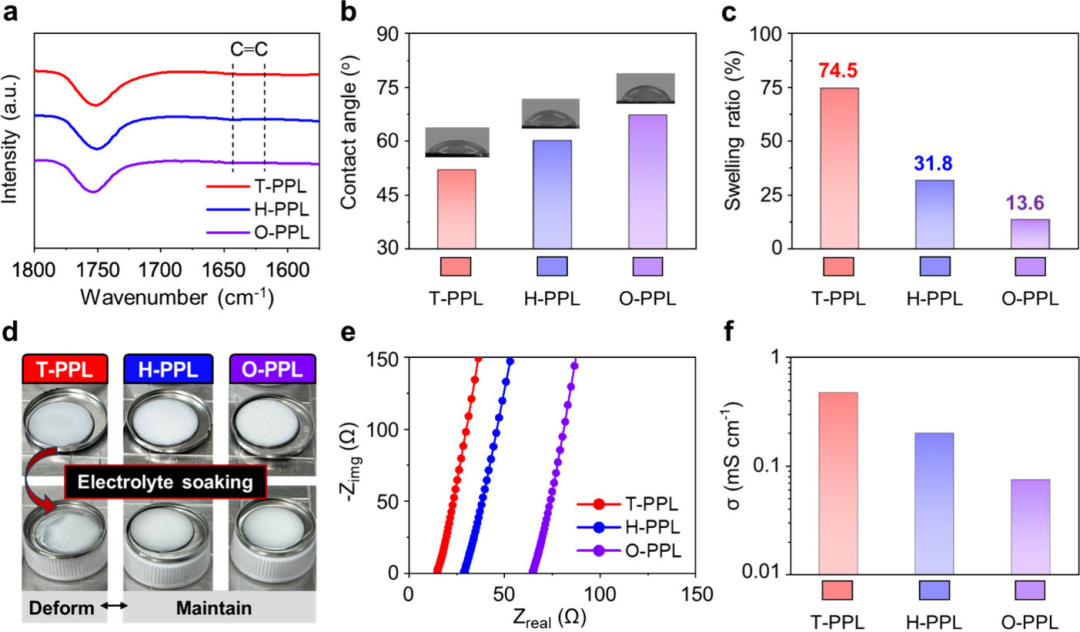

图2. T-PPL、H-PPL和O-PPL样品的应力-应变曲线:(a)电解液浸泡前;(b)浸泡24小时后;(c)根据曲线下面积计算的对应韧性值。(d)测量F-PPL粘合强度的90°剥离测试过程照片。 90°剥离测试结果:(e)浸泡电解液前;(f)浸泡电解液后。

在力学性能方面,所有F-PPL在吸液前均表现出弹性体特征(图2a),其中H-PPL具有最佳延展性(断裂伸长率约400%),这与其较低的玻璃化转变温度相关。浸泡电解液后,T-PPL因严重塑化导致韧性从1.95 MJ m-3骤降至0.10 MJ m-3,而H-PPL仍能维持较高的韧性和伸长率(图2b, c)。界面粘附性测试显示,随氟含量增加,初始粘附强度下降(图2d, e);但在浸泡电解液后,T-PPL因结构破坏附着力降至1.1 N m-1,而H-PPL和O-PPL仍能维持在5 N m-1以上(图2f),确保了循环过程中的界面稳定性。

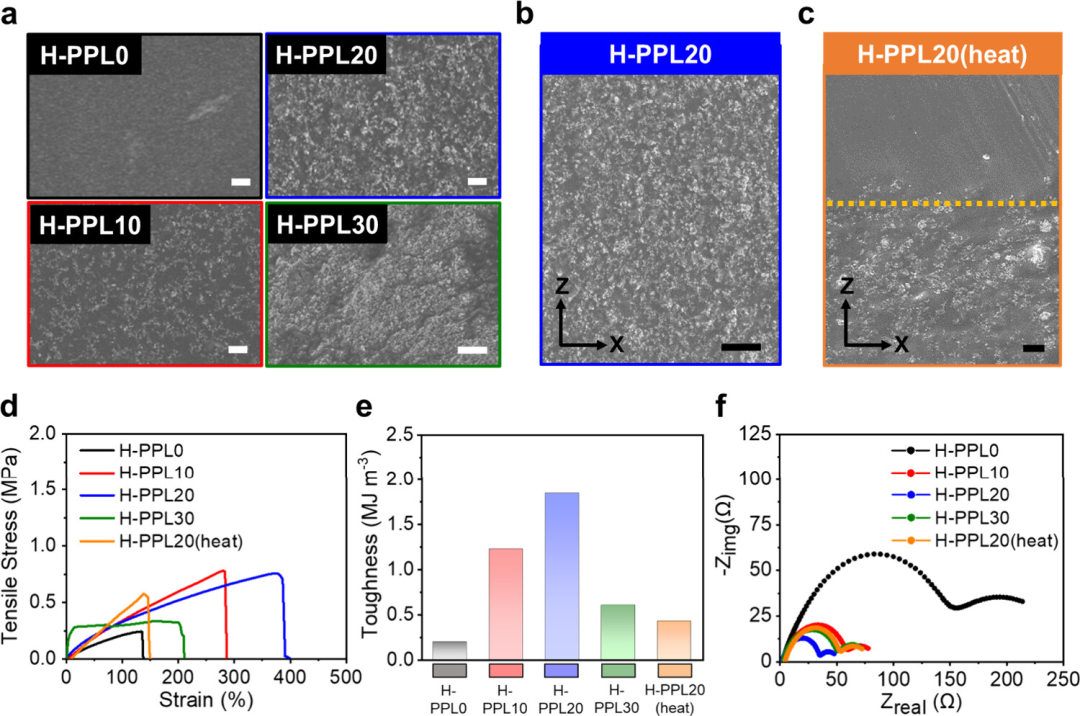

图3. (a) 不同LLZTO含量的H-PPLs扫描电子显微镜图像。比例尺为5 μm。(b, c) 沿垂直z轴从顶部到底部分切的H-PPL20和H-PPL20样品扫描电子显微镜图像。比例尺为10 μm。(d) H-PPLs的应力-应变曲线。 (e) 基于应力-应变曲线计算的H-PPL样品韧性值。 (f) 原始对称锂电池与H-PPL涂层锂电极的奈奎斯特图。

进一步探究LLZTO含量的影响(H-PPLX体系),SEM显示20 wt%负载量(H-PPL20)是实现均匀分散的适宜上限,超过此比例(H-PPL30)会出现明显聚集(图3a)。相比热聚合,光聚合能有效防止颗粒沉降,形成均匀的垂直分布(图3b, c)。力学测试表明,适量添加LLZTO(H-PPL20)可显著提升断裂伸长率和韧性(图3d, e),而颗粒聚集或分布不均(H-PPL30、热聚合样品)均会导致机械性能和离子传输性能下降。EIS结果证实,H-PPL20具有最低的界面电阻(图3f),展现了均匀纳米填料对性能的提升作用。

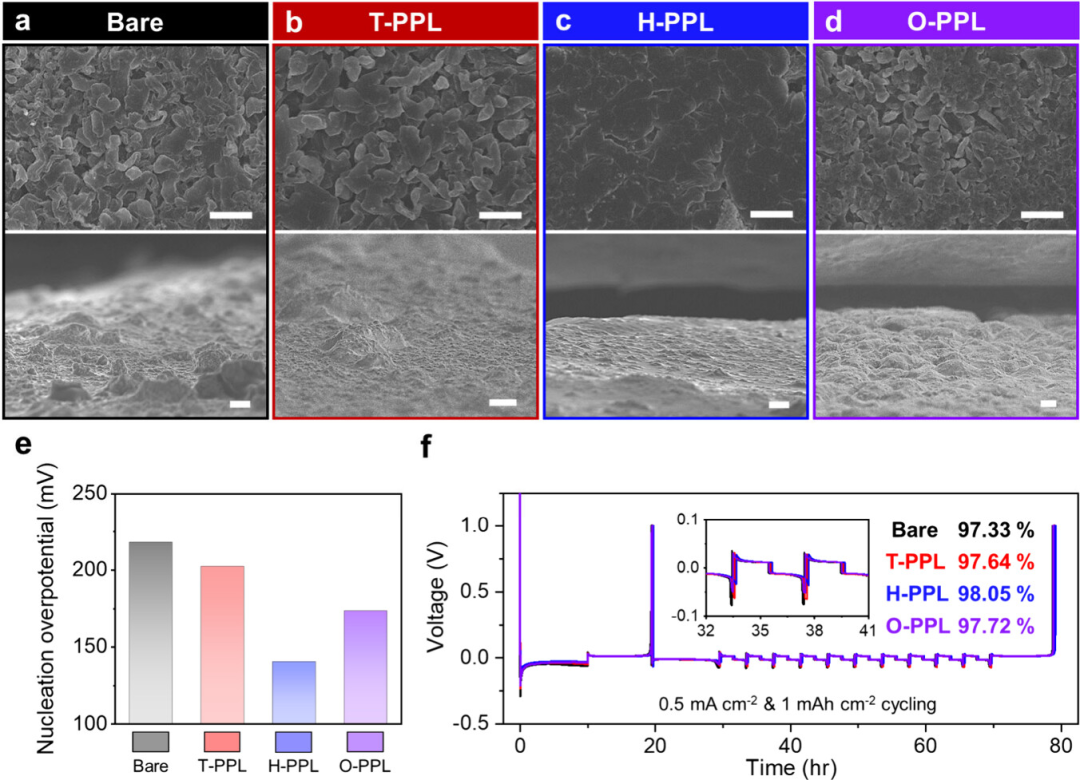

图4. (a–d) F-PPL涂层铜电极上电沉积锂层的顶视图(上)与侧视图(下)SEM图像。 (e) F-PPL涂层铜电极上锂沉积的成核过电位曲线。(f) Li/Cu电池库仑效率(CE)。

在抑制锂枝晶方面,Li/Cu非对称电池测试显示,裸铜与T-PPL涂层均出现明显的树枝状锂生长(图4a, b),而H-PPL涂层诱导形成了致密块状沉积(图4c)。O-PPL则因离子传输不均导致沉积不均匀(图4d)。H-PPL涂层在循环后保持平整,且具有最低的锂成核过电位(135 mV)(图4e),这归因于其适中的σ值与高韧性。此外,H-PPL实现了最高的库伦效率(98.05%)(图4f)和更低的对称电池循环过电位,充分证明其能有效稳定锂沉积/剥离行为。

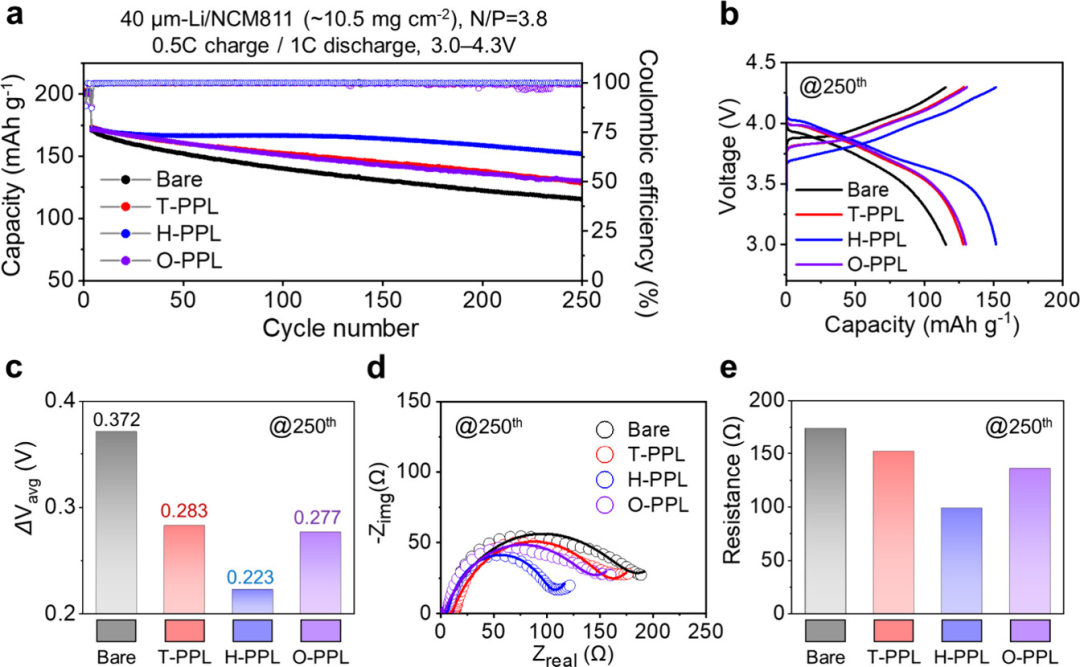

图5. (a) 含/不含F-PPL涂层的Li/NCM811全电池在0.5C充电与1C放电条件下的循环性能。(b) 对应全电池在第250次循环时的恒流充放电曲线。 (c) 第250次循环中充放电平均电压计算的电压滞后 (ΔVavg)。(d) 奈奎斯特图及(e) 250次循环后对应的总电阻。

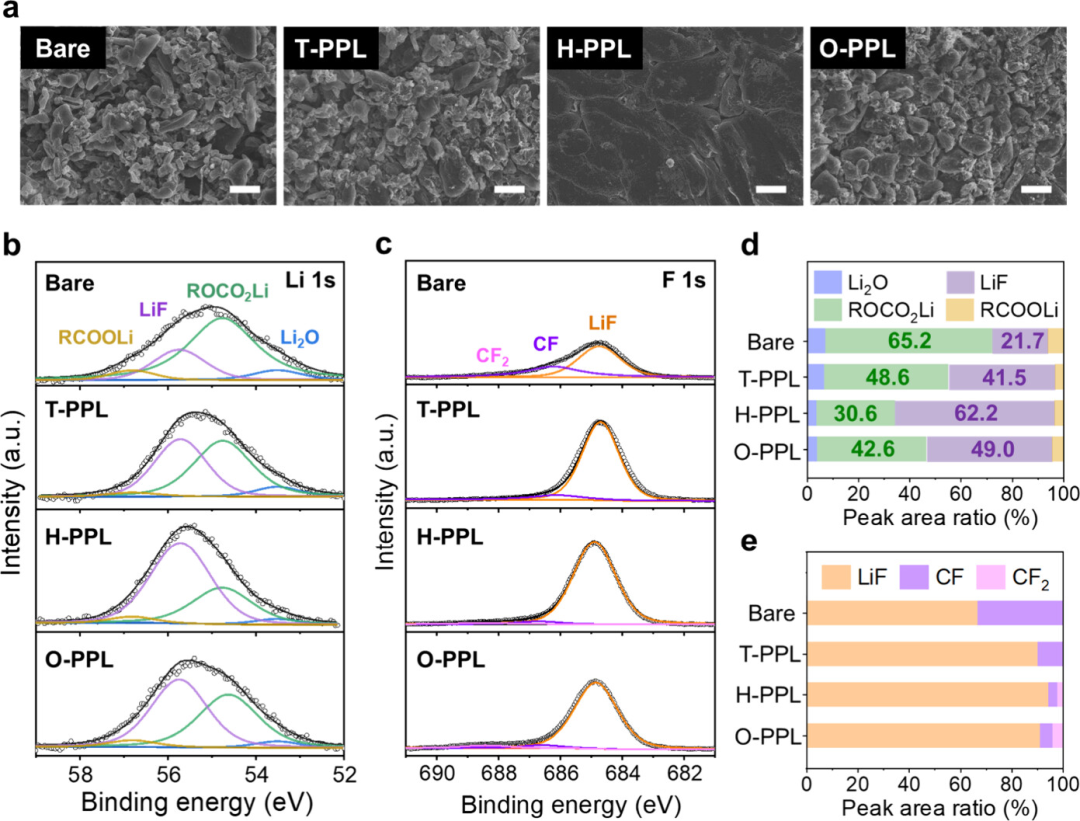

图6. 经250次Li/NCM811全电池循环后的锂金属负极后分析。(a)裸锂与F-PPL涂层锂负极的俯视SEM图像。裸锂阳极与F-PPL涂层锂阳极的高分辨率(b) Li 1s和(c) F 1s XPS光谱。对应的(d) Li 1s和(e) F 1s组分峰面积比。

在Li/NCM811全电池测试中,采用H-PPL涂层的电池表现出最优异的循环稳定性,250次循环后容量保持率达87.8%(图5a, b),明显优于裸锂电池(67.6%)及T-PPL、O-PPL体系。H-PPL体系在循环中具有最小的电压滞后(图5c)和最低的总阻抗(图5d),显示出极佳的界面电荷传递效率。循环后的负极SEM观察证实,H-PPL涂层有效抑制了枝晶生长,保持了致密平滑的形貌(图6a)。XPS分析(图6b-e)进一步揭示,H-PPL促进了富含LiF(占比62.2%)的无机SEI形成,其无机/有机组分比(1.93)远高于其他体系,这种机械稳定且化学钝化的界面层是提升电池寿命的关键。

【总结】

本研究通过在锂负极表面原位光聚合构筑聚丙烯酸酯薄膜,实现界面调控并显著提升锂金属电池性能。通过调控含氟单体结构,使F-PPL具备可调疏溶剂性,从而抑制锂与碳酸盐电解液的副反应。快速聚合形成的致密涂层降低界面阻抗,而均匀分散的LLZTO纳米颗粒进一步增强机械强度与离子传输。该界面设计策略在提升锂金属电池稳定性方面的有效性。

关键词: 氟化聚丙烯酸酯(F-PPL) 锂 氟化丙烯酸酯

免责声明:航化网出于分享有价值信息和促进知识传播的目的转载此文章。我们对文章内容和观点保持中立,不代表赞同其立场。内容仅供参考,不构成投资建议。我们尊重原创版权,已尽可能注明来源和作者。若您认为您的权益受到侵犯,请与我们联系,我们将立即更正或删除相关内容。

微信分享

微信分享

复制链接

复制链接

收藏

收藏