【航化说】我国3D打印涡喷发动机实现单发飞行突破,开启航空动力新范式

来源:航化网发表时间:2025-11-13 16:39:12浏览量:2173

在航空工业的发展历程中,每一次动力系统的技术突破,都如同为飞行器插上更强劲的翅膀,推动着人类探索天空的边界不断拓展。

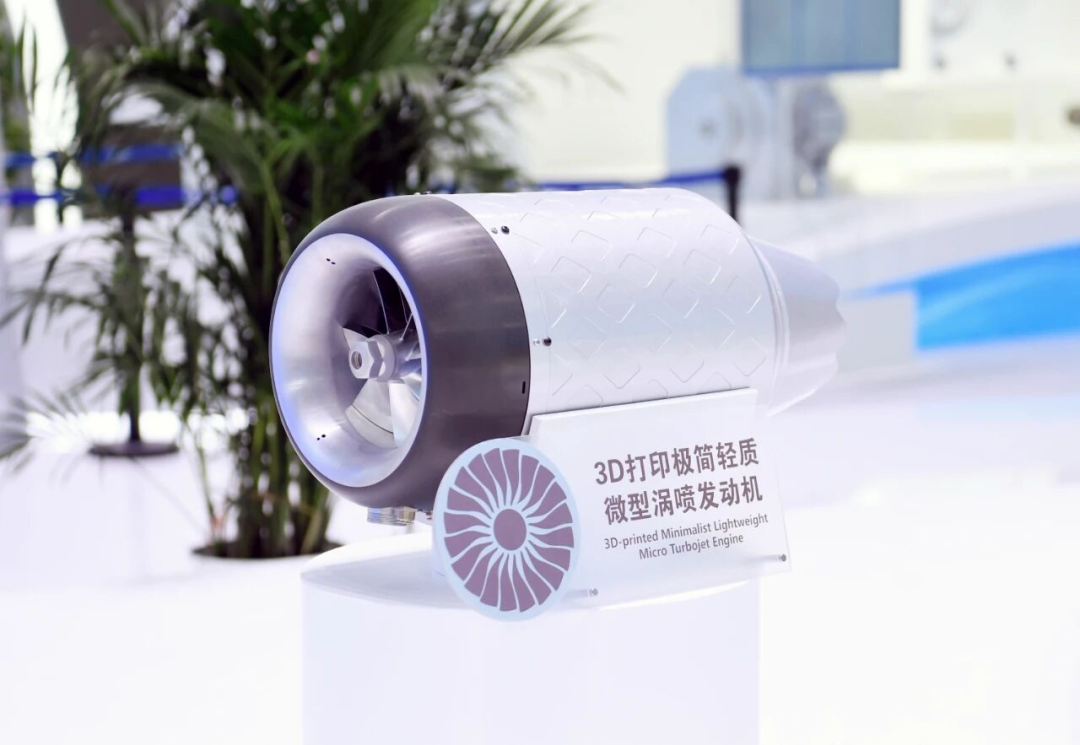

今日,我国航空动力领域传来重磅喜讯,由中国航发自主研制的3D打印极简涡喷发动机,在高空环境下圆满完成首次单发飞行试验。

当6000米高空的气流裹挟着挑战掠过机身,当0.75马赫(约 255.23 米/秒)的速度突破空气阻力的桎梏,这台凝聚着中国智造力量的发动机,以 30 分钟全状态稳定运行的优异表现,为我国航空动力技术书写了里程碑式的新篇章,更在全球3D打印航空发动机领域树立起 “中国标杆”。

一场关乎可靠性与工程化的严苛考验

此次单发飞行试验,并非简单的 “上天测试”,而是对发动机性能、可靠性与工程化潜力的全方位 “大考”。在航空领域,“单发飞行” 意味着发动机将作为飞行器唯一的动力来源,一旦出现故障,将直接影响飞行安全,因此对发动机的稳定性、抗干扰能力以及适应复杂环境的能力要求远超普通试验。从试验数据来看,30 分钟的持续运行时长,覆盖了从起飞、爬升、巡航到降落的全飞行流程,发动机在不同高度、不同速度工况下均保持参数稳定,未出现任何异常波动,这背后是无数次地面模拟试验的技术积累,更是中国航发团队对每一个零件、每一项工艺的极致追求。

6000 米的飞行高度,同样蕴含着技术挑战。随着高度提升,大气压力逐渐降低、温度急剧下降,空气中的氧气含量也大幅减少,这些因素都会对发动机的燃烧效率、涡轮转速以及进气系统的稳定性产生影响。此前,部分国家的 3D 打印航空发动机试验多集中在中低空领域,面对高空复杂环境时,常出现燃烧不充分、推力衰减等问题。而我国这款 3D 打印涡喷发动机在 6000 米高空依然能保持全状态工作,不仅验证了其在高空环境下的可靠性能,更打破了外界对 “3D 打印发动机难以适应复杂工况” 的质疑。0.75 马赫的最大飞行速度,虽未达到超音速水平,但对于涡喷发动机而言,这一速度已能满足巡飞弹、中高空无人机等装备的核心动力需求,为后续拓展至更高速度区间奠定了坚实基础。

更值得关注的是,此次试验的成功,标志着我国 3D 打印涡喷发动机正式迈出 “实验室”,向 “工程化应用” 迈进。在航空工业领域,一项技术从实验室研发到实际应用,往往需要跨越 “死亡谷”—— 即解决从理论可行到批量生产、稳定可靠的一系列难题。而这款发动机通过单发飞行试验的验证,证明其已具备适配实际飞行器的核心条件,为后续与巡飞弹、无人机等装备的集成测试扫清了关键障碍。

3D 打印如何重塑涡喷发动机制造逻辑?

这款涡喷发动机的核心亮点,在于其对 3D 打印技术的深度应用 —— 整机超过四分之三重量的零件采用 3D 打印制造。这一比例在全球航空发动机领域都处于领先水平,它不仅是数字制造技术的胜利,更彻底重塑了传统涡喷发动机的制造逻辑。

传统涡喷发动机的生产,依赖于 “零件加工 — 组装拼接” 的模式。一台发动机往往由上千个甚至上万个零件组成,这些零件需要通过铸造、锻造、铣削等多种工艺分别加工,再经过复杂的装配流程组合在一起。这种模式不仅生产周期长(一款传统涡喷发动机的研发与生产周期常达数年),而且零件之间的连接部位容易成为 “薄弱环节”,在高速运转过程中可能出现应力集中、密封不严等问题,影响发动机的性能与寿命。

而 3D 打印技术的应用,彻底改变了这一现状。通过激光选区熔化、电子束熔融等 3D 打印工艺,发动机的多个复杂零件可以实现 “一体化制造”—— 原本需要十几个零件拼接的结构,如今只需一次打印即可完成。这不仅使发动机的零件数量大幅减少(据行业测算,该发动机零件数量较传统涡喷发动机减少约 60% 以上),更消除了零件连接带来的风险,提升了发动机的整体结构强度与密封性。同时,3D 打印技术的 “自由成型” 特性,让工程师可以突破传统制造工艺的限制,设计出更符合流体力学与热力学原理的复杂结构,例如发动机燃烧室的异形冷却通道、涡轮叶片的镂空结构等,这些优化设计既能提升燃料燃烧效率,又能降低发动机重量,实现 “轻量化” 与 “高性能” 的完美平衡。

从行业视角来看,3D 打印技术的深度应用还为航空发动机的研发与生产带来了 “降本增效” 的显著优势。传统发动机零件加工需要定制专用模具与夹具,前期投入大、成本高,而 3D 打印无需模具,可直接根据数字模型生产,大幅降低了研发成本与周期。以该发动机为例,其研发周期较传统涡喷发动机缩短约 30%,生产成本降低约 25%,这对于航空装备的批量生产与快速迭代而言,具有重要的现实意义。

为航空装备发展注入 “动力新动能”

航空动力是装备性能的 “心脏”,一款先进的发动机,能够直接提升飞行器的续航能力、机动性能与任务适应性。此次 3D 打印涡喷发动机的成功试飞,不仅是技术层面的突破,更将为我国巡飞弹、无人机、靶机等关键航空装备的发展注入 “新动能”,推动相关领域装备性能实现跨越式提升。

在现代国防与安防领域,巡飞弹与无人机已成为 “战场多面手”,承担着侦察、监视、精确打击等多种任务。这些装备对动力系统的核心需求是 “轻量化、长续航、高可靠”—— 轻量化意味着装备可以携带更多载荷或燃料,长续航能够延长任务时间,高可靠则保障任务顺利完成。我国这款 3D 打印涡喷发动机,凭借超过四分之三零件 3D 打印的轻量化设计,较传统同类型发动机重量降低约 15%-20%,这意味着搭载该发动机的巡飞弹或无人机,在同等燃料条件下,续航时间可提升约 20% 以上;同时,发动机的高可靠性的特点,能够适应复杂战场环境,减少因动力故障导致的任务失败风险。

对于靶机而言,其核心作用是模拟敌方飞行器的飞行轨迹与性能,为防空武器系统的测试与训练提供 “假想目标”。这就要求靶机的动力系统能够模拟不同速度、不同高度的飞行状态,且成本可控。该 3D 打印涡喷发动机 0.75 马赫的最大速度,可覆盖多数中低空靶机的速度需求,而其低成本、短周期的生产优势,能够实现靶机的批量制造,满足国防训练的大规模需求。

除了国防领域,这款发动机的技术路线还为民用航空动力的发展提供了 “新思路”。未来,随着 3D 打印技术的进一步成熟,以及发动机功率、推力的提升,其技术理念有望应用于小型通用飞机、无人机物流等领域,推动民用航空装备向 “更轻、更省、更可靠” 的方向发展,为我国航空产业的多元化发展开辟新赛道。

在全球航空工业竞争日益激烈的背景下,我国 3D 打印涡喷发动机的突破,不仅为自身发展注入动力,更将推动全球航空动力技术的创新与变革。它证明了 3D 打印技术在航空领域的巨大潜力,也为其他国家提供了可借鉴的技术路线。未来,随着我国航空动力技术的持续进步,我们有理由相信,中国航空人将以更坚定的自主创新信念,书写更多 “蓝天传奇”,为我国从 “航空大国” 向 “航空强国” 的跨越提供坚实保障。

版权声明:本文为航化网原创,版权归航化网平台所有。任何机构或个人在未经明确授权的情况下,禁止擅自转载。如需转载,请联系客服电话:010 - 8273 1800。转载时注明出处为“航空航天化工网”,违反者本网站将追究法律责任。

微信分享

微信分享

复制链接

复制链接

收藏

收藏