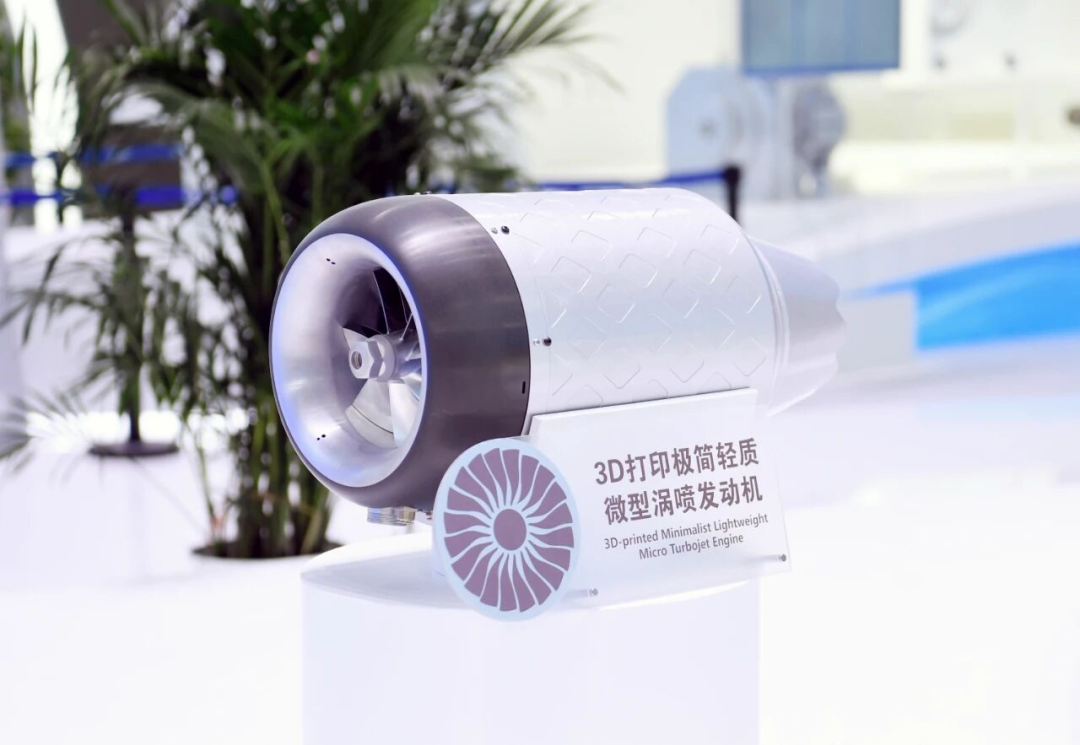

国内首款3D打印涡喷发动机完成飞行试验!填补工程应用空白

来源:民用航空网发表时间:2026-01-12 10:02:38浏览量:1307

由中国航发动研所自主研制的国内首款3D打印涡喷航空发动机,于2025年11月13日在陕西定边县圆满完成首次单发飞行试验。发动机全程稳定工作30分钟,飞行高度达6000米,最大飞行速度0.75马赫,所有参数均符合设计要求,标志着我国在发动机整机3D打印工程应用领域实现零的突破。

此次试飞的160公斤推力级微型涡喷发动机,是我国首台完成飞行验证的多学科拓扑优化增材制造涡喷发动机。试飞现场,搭载该发动机的无人机经火箭助推器启动后,迅速攀升至预定高度,在高空复杂环境中完成全状态运行,所有零件未出现任何破坏或失效情况,充分验证了发动机的可靠性与适配性。

值得关注的是,这款发动机整机超过四分之三重量的零件采用3D打印制造,通过一体化成型技术,将传统工艺需逐一组装的复杂结构一次性完成,零件数量较同类产品减少60%,大幅降低了装配隐患与运维成本。

“3D打印制造航空发动机,相当于从‘消费级制造’跨越到‘极限工程制造’。”中国航发动研所总师办主任米栋介绍,研发团队面临三重核心挑战:高温合金打印易变形开裂、关键零件精度要求苛刻、涡轮叶片需承受极端载荷冲击。为此,团队创新提出“多学科拓扑优化设计与3D打印制造深度融合”的技术路径,攻克了振动控制、精密成型等一系列技术卡点,最终实现发动机耗油率降低、推重比提升的性能突破。

相较于传统减材制造,3D打印技术的应用展现出显著优势:材料利用率从不足50%提升至90%以上,迷宫式冷却通道、一体化承力结构等传统工艺无法实现的设计得以落地,研发周期缩短30%以上,为小批量、定制化生产提供了高效解决方案。中国航发湖南动力机械研究所高级工程师文长龙表示,该技术不仅重构了航空发动机的制造逻辑,更让我国在高端动力装备领域获得了“换道超车”的契机。

据悉,这款发动机此前已在2025年7月于内蒙古完成4000米高度挂飞验证,此次单发试飞进一步检验了其在更高海拔、更复杂工况下的实战性能。未来,该发动机可广泛适配测绘、巡检等中型特种无人机,还能为巡飞弹、靶机等平台提供新型动力解决方案,应用前景广阔。

目前,研发团队正持续优化3D打印技术参数,推进型号试验验证,计划加强与下游企业的场景合作,加速实现发动机的规模化、产业化应用。业内专家指出,此次突破不仅填补了国内技术空白,更带动高温合金、智能设计等关联领域发展,为我国航空动力自主研发和高端装备制造业升级注入新动能。

免责声明:航化网出于分享有价值信息和促进知识传播的目的转载此文章。我们对文章内容和观点保持中立,不代表赞同其立场。内容仅供参考,不构成投资建议。我们尊重原创版权,已尽可能注明来源和作者。若您认为您的权益受到侵犯,请与我们联系,我们将立即更正或删除相关内容。

微信分享

微信分享

复制链接

复制链接

收藏

收藏