自动铺丝缺陷检测、表征与工艺优化研究进展 | 航空学报CJA

来源:航空学报CJA发表时间:2026-01-28 14:10:32浏览量:144

2026《航空学报》亮点文章

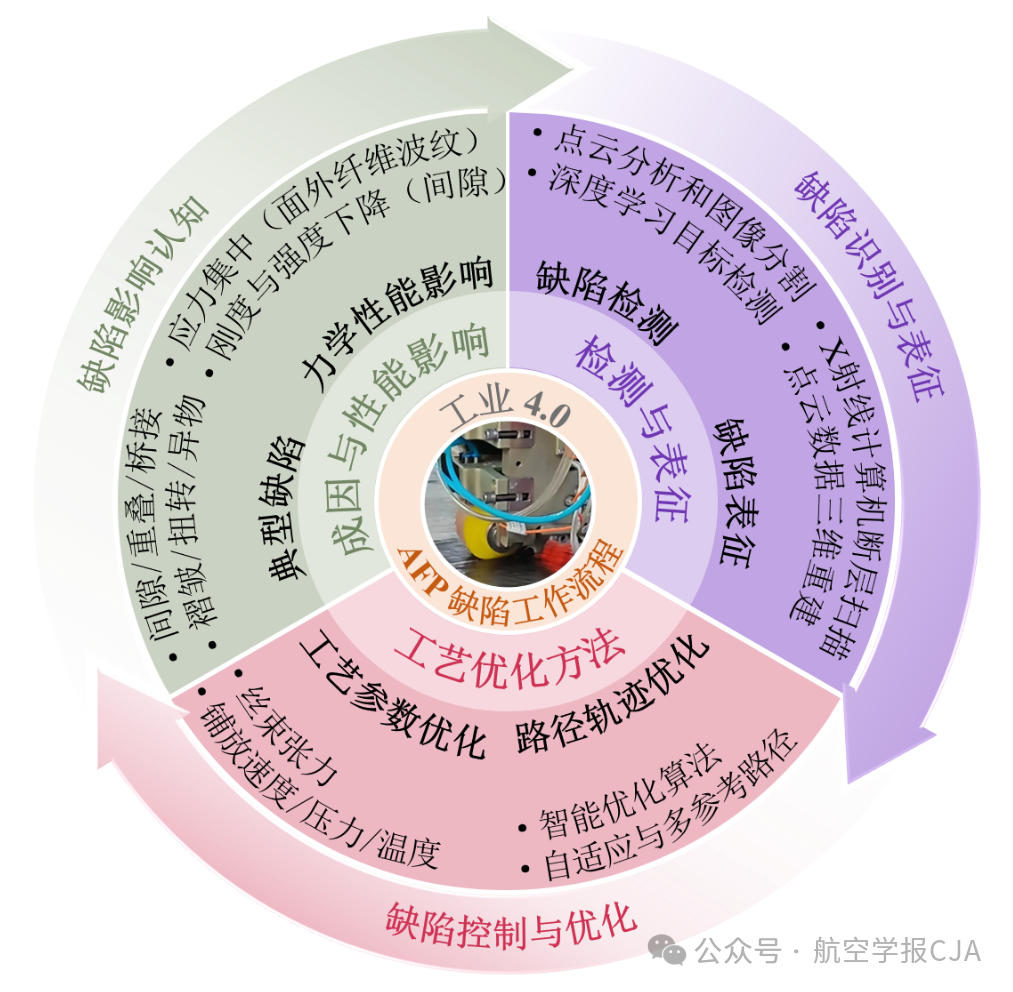

本文由西北工业大学航空学院马润博、张峻鸣、王文智及西北工业大学机电学院许英杰共同完成。文章围绕航空复合材料自动铺丝缺陷检测、表征与工艺优化展开梳理,针对铺放过程中的典型缺陷,简要论述了其相关研究基础,系统梳理了当前自动铺丝技术在缺陷检测、表征与工艺参数优化方面的研究进展,总结了现阶段自动铺丝缺陷检测、表征和工艺优化方法存在的不足,并展望了其未来发展趋势。基于相关研究的梳理成果,构建了面向复合材料制造质量控制的闭环技术框架,为实现高质量、高可靠性和高智能化的复合材料自动铺丝制造提供了系统性的研究参考。

论文标题:航空复合材料自动铺丝工艺缺陷检测、表征与工艺优化研究进展

论文作者:马润博, 张峻鸣, 许英杰, 王文智*

作者单位:西北工业大学, 强度与结构完整性全国重点实验室

出版信息:航空学报,2026,doi: 10.7527/S1000-6893.2025.32433

1 研究背景

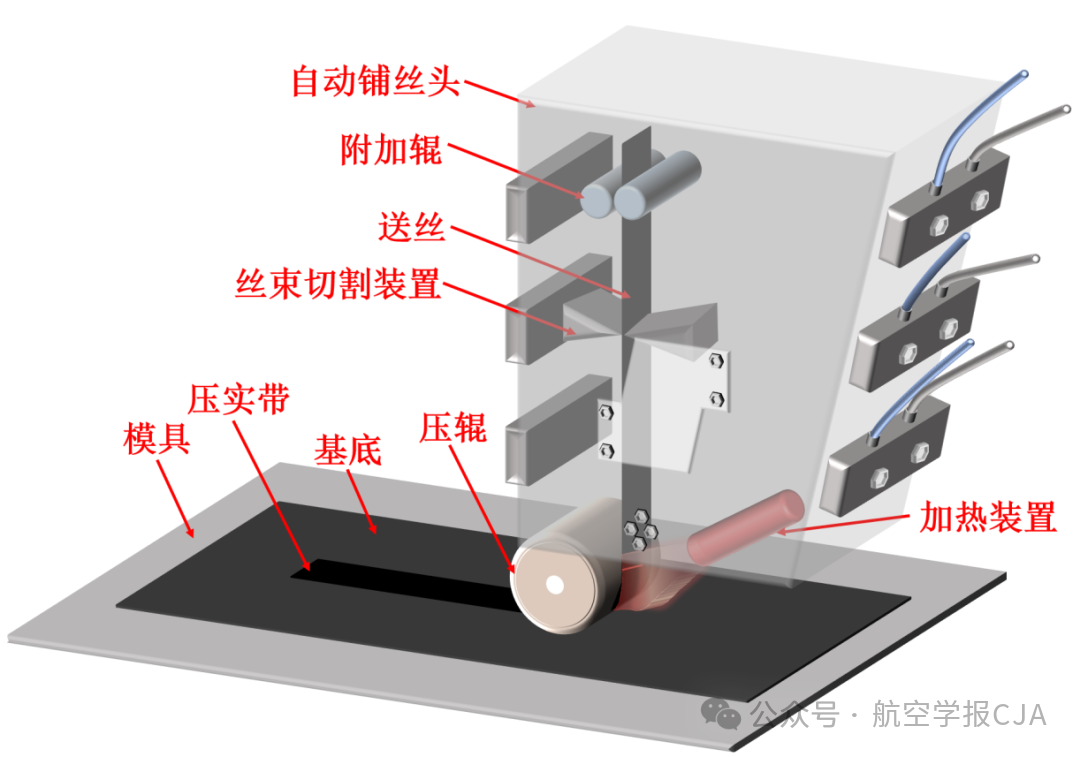

自动铺丝(AFP)作为一种高精度、高效率的复合材料预成型制造技术,其核心原理是利用可编程的铺丝头将多根预浸料丝束或干纤维排列成带状,并通过数控系统引导其沿预设路径逐层铺设在模具表面。AFP不仅能显著提升铺放效率与成型一致性,还具备较强的路径灵活性与工艺可控性,是当前航空航天等高端制造领域复合材料成型的关键技术之一。该技术涉及热压控制、丝束张力调节、路径规划等多种复杂工艺参数,若参数配置不合理则可能引发缺陷的产生,难以实现理想的无缺陷成型。然而,在实际铺放过程中,缺陷的形成不仅受到工艺参数的影响,还与材料质量、轨迹控制及设备性能等多重因素密切相关,从而显著影响复合材料结构的几何尺寸精度与服役性能。因此,围绕复合材料自动铺丝技术开展的缺陷形成机理研究、性能影响评估,以及铺层缺陷的检测、表征与控制优化,已成为现阶段复合材料成型制造领域亟待突破的关键科学问题。

图1 自动铺丝原理简化示意图

2 自动铺丝缺陷成因与性能影响

在AFP铺放过程中,铺层缺陷的类型多样,成因复杂,主要包括间隙、重叠、缺丝、扭转、褶皱、桥接、异物和纤维波纹等典型缺陷。其中,间隙与重叠是最常见的缺陷类型,其形成原因通常源于铺放设备精度不足;缺丝缺陷主要与丝束张力和压辊压力控制不当有关;扭转缺陷的发生多与预浸料丝束在制造或拼接过程中进料系统操作不当、导向系统阻塞或设备振动有关;褶皱缺陷则常出现在轨迹曲率变化较大的铺放区域。随着上述缺陷在铺放过程中不断积累,结构内部会形成贫/富树脂区,导致铺层厚度方向上纤维排列错位,最终形成纤维波纹缺陷。

不同类型的铺层缺陷不仅在空间分布和几何形态上差异显著,其对复合材料的力学响应也存在明显不同。当间隙尺寸达到0.76 mm时,层合板的抗压强度可下降约27%。间隙缺陷会在局部区域引发应力集中,降低载荷传递能力,进而导致结构早期失效。与之相比,重叠缺陷由于引起局部厚度增加,可能在一定程度上形成“加强筋”效应,从而对拉伸和屈曲性能具有一定增强效果。除了间隙与重叠缺陷,面外纤维波纹则会导致纤维排列方向发生偏离,使应力在纤维波纹顶点区域集中,进而诱发基体开裂及层间分层等失效模式。

3 自动铺丝缺陷检测与表征方法

为克服传统检测方法的局限性,提高AFP的生产效率,研究人员基于不同检测原理相继开发了多种先进的缺陷检测方法。其中,结构光相机结合PointNet++网络,实现了桥接与褶皱等面外缺陷的亚秒级识别;基于自动图像处理的SiamMask人工神经网络,在交并比评估中精度达98%,最小测量尺寸为0.017 2 mm;基于热塑性预浸料导电性的原位实时缺陷检测方法,通过监测不同铺层之间的电阻变化,可实时并准确识别铺层缺陷;结合空间和时间重构算法的新型原位热成像检测方法可以将检测到的缺陷尺寸偏差控制在0.762 mm以内。

在表征方面,X射线计算机断层扫描技术不仅能够实现对AFP层合板内缺陷的三维可视化,还具备良好的定量分析能力。中子成像技术通过对孔隙缺陷的高敏感性,可以准确识别结构中孔隙的特征和分布;基于压实和扫掠成形的三维几何重建方法,能够真实还原缺陷演化特征,并预测结构力学性能。

4 自动铺丝技术的工艺优化方法

通过优化铺丝工艺以减少缺陷并提升铺层质量,已成为当前研究的重点之一。影响自动铺丝缺陷形成和铺层质量的关键因素主要包括工艺参数和路径轨迹。铺放速度、铺放压力、铺放温度及丝束张力是影响铺层质量的关键工艺参数。其中,响应面法和多尺度协同优化方法获得了铺放速度为19.385 mm/s、铺放压力为0.5 MPa、铺放温度为30.001 ℃等最佳工艺参数组合,有效抑制了缺陷生成;结合慢速时变递归识别算法和自整定PID控制算法对铺放压力进行伺服控制,不仅显著改善了复杂曲面上的铺层效果,也有效减少了褶皱及搭接缺陷的发生;理论引导神经网络模型(TgNN)在温度预测中的最大误差不超过±9 ℃,其不仅能够降低对大规模试验数据的依赖,还能在拓展预测范围的同时保持较高精度,从而更适用于实时在线控制与优化铺放温度;当丝束张力控制在2~8 N范围内时,其对丝束黏结力的影响呈正相关关系,而与缺陷数量呈负相关关系。

在路径轨迹优化方面,基于STL模型文件重构优化的方法,结合铺设面几何特征信息自动求解铺丝路径,提高了路径规划的适应性和计算效率;基于开放轮廓的网格表面路径优化方法,采用多参考路径规划,更精准地反映局部铺层方向信息的分布特征,适用于复杂受载条件下的多层铺放;基于数字图像反卷积算法的全局优化方法,可以同时兼顾纤维对齐度与铺层厚度变化的最小化;基于快速局部曲率校正算法的路径规划方法,利用均匀三次B样条曲线构建参考路径,使铺层间隙误差率从45.8%降至4.2%。

图2 自动铺丝缺陷认知-识别-控制闭环流程图

5 未来展望

1)现有缺陷检测技术在实时性与精度之间存在矛盾,当前高精度检测方法依赖于复杂计算与高性能硬件,不足以满足高速铺放环境下的低延迟响应需求,且在复杂工况下鲁棒性不强。未来可通过融合多源传感信息与轻量化智能算法,构建高效、低功耗、具有边缘计算能力的实时在线检测系统,提升系统适应性与抗干扰能力。

2)现有缺陷表征方法仍存在尺度融合不一致的问题,不足以反映微观与宏观缺陷间的交互与累积效应。未来可发展三维多尺度表征方法,构建覆盖从微观界面到宏观构件的高保真数字模型,结合数字孪生与有限元仿真,提升缺陷演化建模与性能预测的准确性。

3)自动铺丝过程中的多参数耦合效应增加了实时控制难度,传统经验型方法不足以适应多变工况。未来发展可聚焦于多目标自适应控制与闭环反馈优化,通过实时感知铺放速度、铺放压力、铺放温度和丝束张力等关键工艺参数,引入强化学习与模型预测控制等先进智能控制策略,构建具备高响应、高鲁棒性的智能调控系统。

4)现有路径优化方法不足以应对大曲率复杂结构及在线误差补偿,且多机器人系统中路径协调与干涉避免尚不成熟,路径规划与执行的智能化水平仍有待提升。未来可推动面向复杂构件的多目标智能路径生成技术发展,支持缺陷规避、应力控制与成型效率等多约束需求。

免责声明:航化网出于分享有价值信息和促进知识传播的目的转载此文章。我们对文章内容和观点保持中立,不代表赞同其立场。内容仅供参考,不构成投资建议。我们尊重原创版权,已尽可能注明来源和作者。若您认为您的权益受到侵犯,请与我们联系,我们将立即更正或删除相关内容。

微信分享

微信分享

复制链接

复制链接

收藏

收藏