【航化说】盘点3D打印在航空航天领域的“造物魔法”

来源:航化网发表时间:2025-06-09 10:24:09浏览量:2987

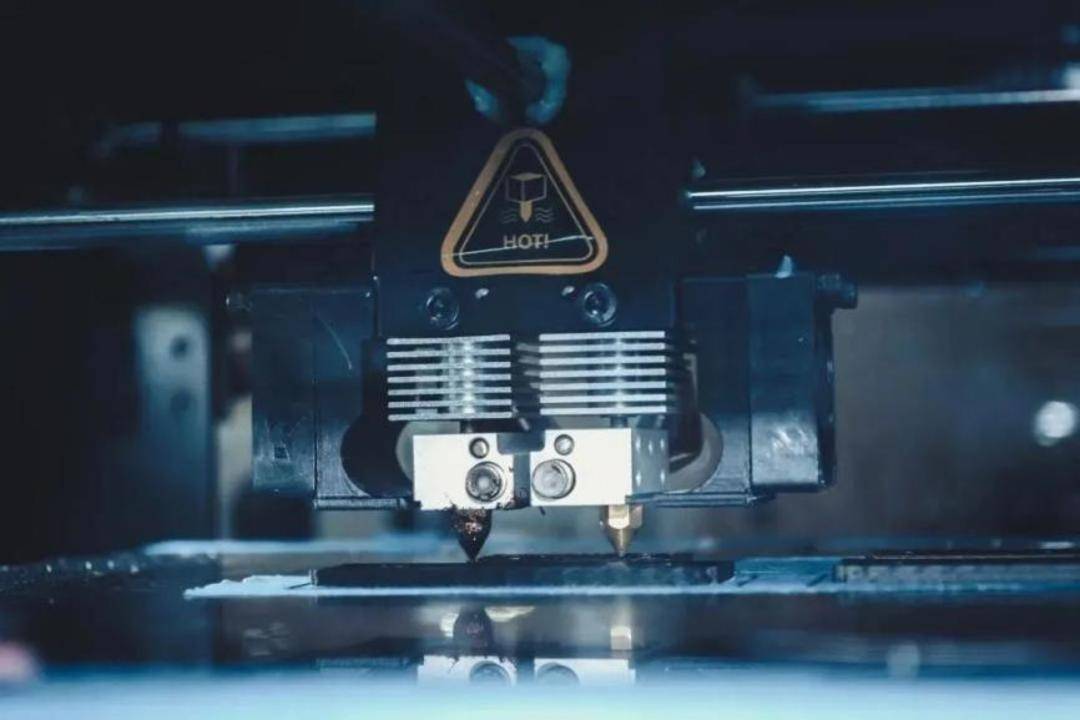

3D打印大家并不陌生,又称增材制造、积层制造,是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。3D打印作为一项前沿的制造技术,正逐步展现出其作为新质生产力的巨大潜力。它不仅改变了传统制造业的面貌,更是在多个领域内开辟了新的可能。

传统的工业制造方法是“减材制造”,通过车削、刨、铣等工艺,将大块的原始材料“消减”加工成所需形状、尺寸和质量的器件。不过,如果要制造形状复杂或者大型的结构件,传统制造经常面临加工成型性的问题,需要先加工多个简单零部件然后再组装,因此设计空间有限。此外,传统制造经常需要切削掉大量材料,因此加工成本高,材料利用率低。这种情况下,就需要3D打印上场了。

与传统的“减材”制造方法相反,3D打印制造技术是“增材”,以计算机三维数字模型为基础,利用激光等高能热源将原料以积分的方式逐层熔化、累积,最终得到目标实体。这种制造方法具有自由成型、材料利用率高、制备周期短等特点,可以快速制造大型复杂构件。在我们的工业领域,3D打印最早应用在一些比较复杂的难制造的领域,比如飞机中空的叶片、叶轮以及中空的流道。这用传统的工艺是很难做出来的,3D打印就可以制造出来。

今天,我们就来盘点一下那些“上天”的3D打印产品。

国内航空航天领域3D打印技术的应用

1.火箭发动机

3D打印技术助力我国新型火箭发动机快速研制。近日,据航天推进技术研究院报道,不到一年,两款新型火箭发动机研制成功,分别为90吨级重复使用液氧煤油发动机和140吨级重复使用液氧甲烷发动机,两者的研发过程均使用3D打印技术。

90吨级可重复使用液氧煤油发动机,采用新型喷注器、轻质高转速涡轮泵新技术,具备50%~105%大范围变推、多次可重复使用的能力,在可重复使用运载器及大运力商业火箭等领域发挥重要作用。从研制启动到整机试车成功,在半年时间内完成。

同样为研制可重复使用火箭提供关键核心动力的140吨级液氧甲烷发动机,是我国目前最大推力的开式液氧甲烷发动机,在天地往返运输系统、可重复使用运载器及大运力火箭等领域发挥重要作用。从发动机方案论证到整机试车,只用了7个月时间。

航天推进技术研究院指出,在制造工艺上,充分发挥3D打印技术在缩短研制周期与复杂结构制造上的优势,主要组合件中均有3D打印工艺的零件;在试验能力上,编制试验数据快速分析工具群,做到试验结束半小时内完成所有必要数据分析,极大提升了分析精度和试验效率。

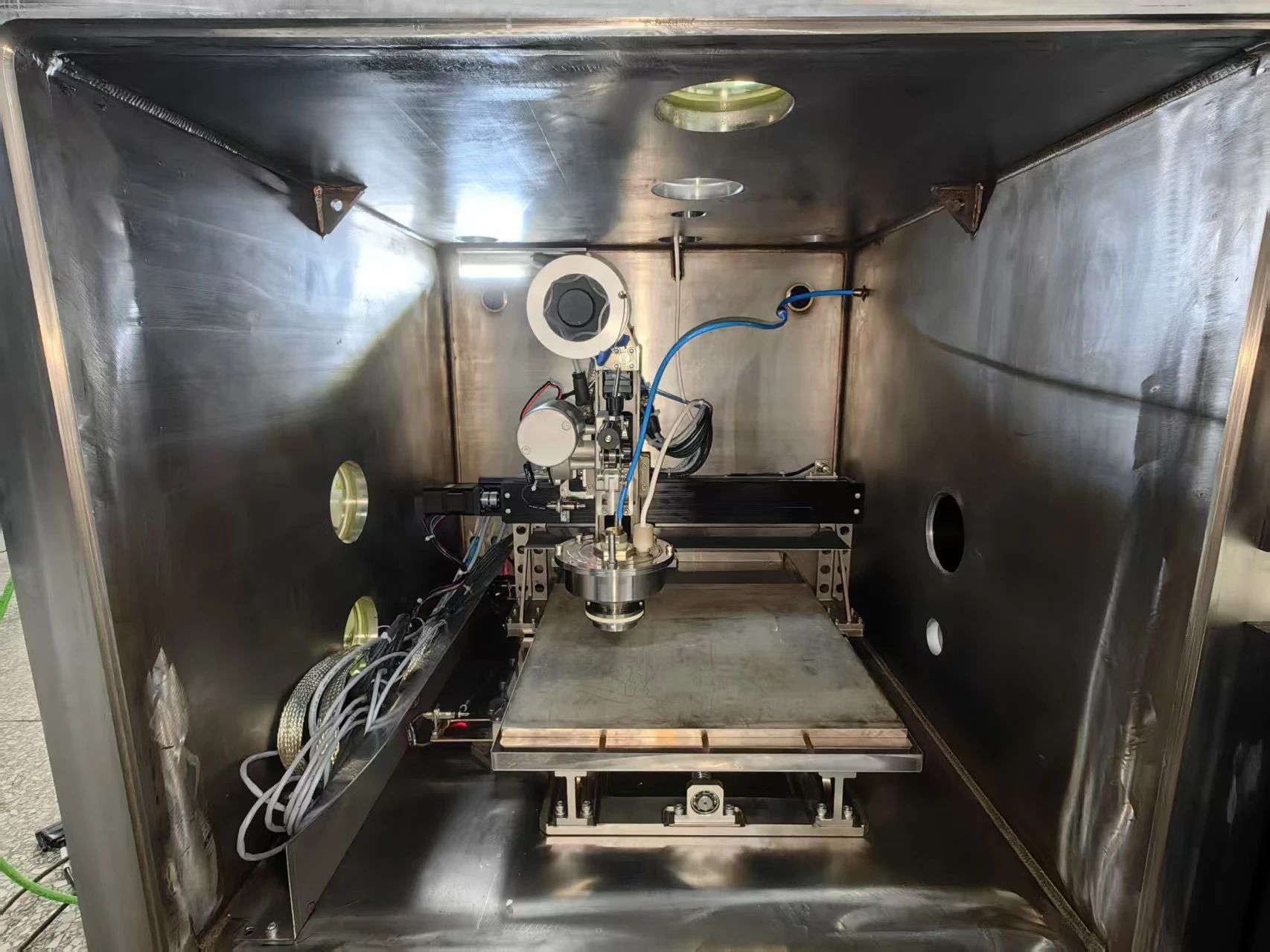

“太空级”3D打印原理样机内部结构

4月15日,朱雀三号所使用的天鹊系列发动机完成第100台下线,这标志着我国商业航天动力产业迈入了规模化应用阶段。

在发动机的制造过程中就使用了3D打印技术,不仅可以将发动机制作的可靠性提高,还能减少材料浪费,使得它的制作周期再缩短。

2.我国首次在模拟微重力环境下实现“太空级”3D打印

电机轴高速旋转,送丝盘稳步传动,真空室内丝材快速熔化、沉积成形……中国航空制造技术研究院高能束流发生器实验室内,一台两米见方的3D打印机正在制造一件精密钛合金结构件。2025年4月,我国首次在模拟微重力环境下,应用冷阴极电子枪实现“太空级”3D打印。该设备有望成为我国“太空制造”中的加工利器。中国航空制造技术研究院研究员、冷阴极电子枪研发团队负责人许海鹰表示:“在太空中应用3D打印,可快速、低成本制造空间结构件、维修工具、探测器零部件等。我们希望将3D打印机搬上太空,为人类在太空中长期生存提供支撑。”

3.国产飞机的3D打印应用

在我国国产大飞机C919的制造过程中,有多个关键部件都采用了3D打印技术进行生产。例如:发动机喷油嘴、机头钛合金主风挡整体窗框、中央翼缘条、舱门复杂件等。

这是国产大飞机C919的中央翼缘条(左一)、机头挡风窗框(左一)和燃油喷嘴(右二);图片来源:四川增材制造技术协会、《鲁健访谈》节目

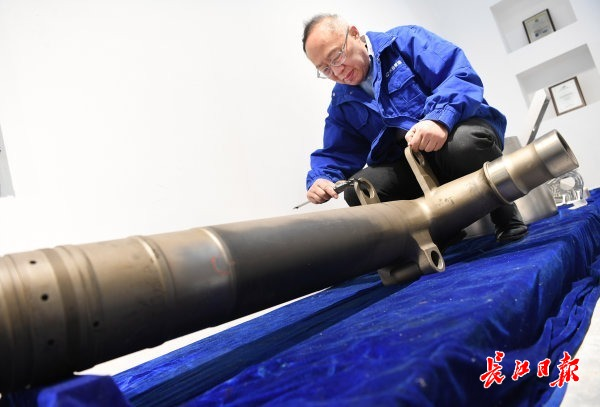

2024年3月,武汉天昱公司首席科学家、华中科技大学张海鸥教授带领团队生产出了全球首款3D打印飞机起落架的主体部分,这件“活塞杆轮轴”长150厘米、直径40厘米、重240千克,极限载荷73吨,强度和断裂韧度超过传统制造工艺的锻件。据悉,目前,全球只有中、美、俄和欧盟能制造大型飞机起落架,而武汉天昱智能制造有限公司是世界首个3D打印大飞机最大承力零部件的企业,该公司打印出的起落架已顺利通过中航起落架有限公司的“73吨的极限载荷”测试和8种工况下的考核测试。

张海鸥在检测用“3D打印锻件技术”打印的飞机起落架

2022年,航空工业沈飞工艺研究所“罗阳青年突击队”的队员运用最新的3D打印设备生产应用于新一代战机的零部件。航空工业沈飞工艺研究所博士“罗阳青年突击队”队员李晓丹说:“3D打印技术在飞机上的应用 我们已经达到规模化、工程化在世界上处于领先位置在我们前一段首飞的新研型号上 3D打印件已经批量装机了 ”

如今,增材制造技术已经在航空领域主要飞机生产厂落地,我国也成为世界上唯一实现3D打印制造技术在飞机上规模化应用的国家。

国外航空航天领域3D打印技术的应用

1.全球首枚“全3D打印火箭”

2023年3月,全球首枚“全3D打印火箭”Relativity Space人族1号火箭发射,虽未能进入轨道,但首次向全世界展示了全3D打印的火箭可以承受最恶劣的轨道发射条件。该公司采用3D打印技术开发和制造火箭的最大特点是,通过大规模合并零件,极大简化火箭制造环节,缩短加工周期,实现火箭高效制造,能够在60天内打印和组装一枚火箭,而传统火箭通常需要18个月。对于增材制造行业以及对3D打印技术的应用来说,这枚“全3D打印火箭”人族1号无疑是一个重要的里程碑。

全球首枚“全3D打印火箭”Relativity Space人族1号

2.3D打印无人机

据美国《防务邮报》4月15日报道,美陆军正计划大幅提升3D打印无人机的产量,以模拟对手无人机系统,用于部队训练。陆军未来司令部司令詹姆斯·雷尼强调,需以极低成本快速生产此类目标无人机。目前,美陆军每周生产约10架1类无人机,但计划未来将产能提升至每月1万架,以强化现代战争训练。3D打印技术显著缩短了生产周期并降低成本,已成功应用于无人机、装备部件及设施建造。

3.3D打印在国外航空领域的应用

GE公司通过计算机辅助设计(CAD)和3D打印软件,将300多个发动机部件组合成7个,将特殊材料一层一层堆积成精确的几何形状,以达到减轻GE9X发动机重量的目的。

空客子公司Satair在面临传统供应商制造问题时,通过3D打印技术,能够制造出经过适航认证的金属替换部件。

霍尼韦尔也通过3D打印成功认证了应用于飞机辅助动力装置的挡流板,以及应用在推力发动机中的缓冲空气管,并致力于开发3D打印在城市空中交通领域的发展。

空客 A350 XWB 客机采用 3D 打印的碳纤维座椅支架,单架减重超 200 公斤,每年可节省近百万欧元的燃油成本;

波音 787 通过 3D 打印钛合金结构件,生产周期从数月缩短至 20 天,单架飞机成本降低 200 - 300 万美元。

从C919的窗框到火箭的发动机零件,3D打印正在重塑人类探索天空的维度。3D打印技术在航空航天领域书写着颠覆性的篇章,开启航空航天工业轻量化新纪元。当我们惊叹于3D打印创造的一个个新纪录时,更应认识到:在星辰大海的征途上,每项技术创新都伴随着新的挑战。唯有保持敬畏之心,才能让这项“造物魔法”真正成为通向未来的阶梯。

版权声明:本文为航化网原创,版权归航化网平台所有。任何机构或个人在未经明确授权的情况下,禁止擅自转载。如需转载,请联系客服电话:010 - 8273 1800。转载时注明出处为“航空航天化工网”,违反者本网站将追究法律责任。

微信分享

微信分享

复制链接

复制链接

收藏

收藏