航空发动机树脂基复合材料风扇叶片的奥秘

来源:中国航发发表时间:2025-07-25 10:05:45浏览量:2778

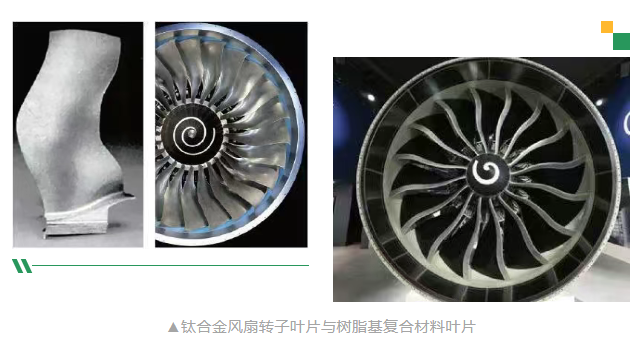

乘坐飞机出行时,您是否注意观察过飞机发动机前端宽大的叶片。与过去传统金属叶片的冷冽银光不同,现在新一代叶片通体黝黑,前缘闪烁着金属光泽。这并非普通的金属叶片,而是近年来航空发动机最新技术成果——树脂基复合材料风扇叶片。它的强度是钢铁的10倍,重量却仅有其80%。让我们从材料、工艺与性能三个方面揭开它背后的科学秘密。

材料:碳纤维与树脂的协同作用

复合材料叶片的核心秘密在于其“刚柔并济”的结构设计,它由两种关键材料组成:碳纤维骨架和树脂基体。

碳纤维的直径仅为头发丝的1/20,但其抗拉强度是钢铁的7倍,承担了叶片90%的力学支撑作用,类似于混凝土中的钢筋。高温固化的液态树脂如同“肌肉”,能将碳纤维紧密包裹,形成强韧又轻量的整体结构。

▲钛合金包边

同时,为了进一步提升耐用性,叶片前缘还覆盖了钛合金包边,使叶片抗鸟撞能力提升4倍;表面喷涂的高弹性聚氨酯涂层,则能抵御砂石和气流的长期冲刷。

工艺:精密制造的技术突破

复合材料的成型过程需要极高的控制精度。目前主要采用两种工艺:铺层法和编织法。

铺层工艺,顾名思义是将已经合成一体的“树脂+纤维”的合成物层层铺展并叠放,形成叶片初始的模样。这种合成物薄如蝉翼,通常只有0.1mm左右厚度,而铺出整个叶片需要几百层,每一层都按照设计预先剪裁成大大小小不同形状,当它们按大小顺序铺叠起来后就正好成为叶片的形状。工艺精巧之处在于,数百层的堆叠角度误差需控制在±0.2°以内,相当于在足球场大小的区域铺地毯时误差不超过一根发丝。

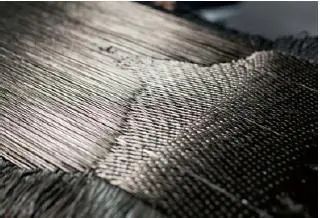

编织工艺,就是把柔软的碳纤维当成纺织衣服的纱线,用数千根碳纤维丝束,在三维空间中交织成网状骨架,既横向编织保暖层,又纵向穿入弹性支撑线。每片叶片生产消耗 1200米碳纤维,误差必须控制在头发丝直径的1/50以内。

▲碳纤维编织

无论是铺层还是编织,所获得的只是中间体,都需在高温高压下重新成型固化。不同之处在于,铺层法所用材料自带树脂,只需在封闭的模具内加热使树脂融化,再施加压力帮助融化的树脂流动填充缝隙,就可完成成型固化。编织结构只有纤维“骨骼”,需要通过外部设施注入高温融化的液态树脂,利用液态树脂的流动性填满纤维之间的空隙,实现成型固化。

性能:轻量化、安全性与长寿命

复合材料叶片突破了传统金属叶片的局限。复材密度仅为钛合金的1/3,单支复材叶片重量比钛合金叶片轻50%。单通道飞机发动机的复合材料叶片可被单手轻松提起,而同等钛合金叶片则需双手才能搬动。大型涡扇发动机采用复材叶片后,减重超过500公斤,极大提高了燃油效率,减少了碳排放。

在安全性上,复合材料叶片也更胜一筹。飞机飞行时,面对3千克鸟体的高速撞击,复材叶片仅局部凹陷,而金属叶片则可能碎裂,引发更为严重的灾难。

此外,得益于材料的韧性,复合材料叶片的疲劳寿命是金属叶片的10倍。民航统计数据显示,复合材料风扇叶片已在商用飞机上累计安全飞行上千万小时,仅有3片复合材料风扇叶片被更换。

随着复合材料技术的发展成熟,航空发动机正逐步采用更多此类材料,为绿色飞行提供更多技术支撑,未来航空发动机将更轻、更强、更环保,显著降低燃油消耗与碳排放。

免责声明:航化网出于分享有价值信息和促进知识传播的目的转载此文章。我们对文章内容和观点保持中立,不代表赞同其立场。内容仅供参考,不构成投资建议。我们尊重原创版权,已尽可能注明来源和作者。若您认为您的权益受到侵犯,请与我们联系,我们将立即更正或删除相关内容。

微信分享

微信分享

复制链接

复制链接

收藏

收藏