【航化说】航空发动机的“瘦身省钱术”!钛铝合金叶片降本9%,靠这四大核心技术

来源:航化网发表时间:2026-01-28 09:40:54浏览量:179

叶片是航空发动机的“能量转换器”,采用钛铝合金叶片的发动机更轻盈坚韧也省油耗。如今,这个航空制造界的关键角色迎来了重大突破:德国ACCESS研究所通过四大技术革新,让钛铝合金低压涡轮叶片的制造成本直降9%,加工效率飙升18倍,为航空业减排降耗打开了新世界的大门。

01 材料界的“全能选手”却有这样的痛点

钛铝合金堪称航空发动机的“减重神器”,更是材料界公认的“全能选手”。它的密度仅为传统镍基合金的一半,却能在750至800℃的高温炙烤下稳稳保持优异机械强度——这意味着发动机装上它,就好比穿上了轻量化铠甲,既能减轻机身重量,又能减少燃油消耗,进而降低碳排放。

但这位“全能选手”却有这样的痛点:一是室温脆性极强,加工难度大,稍不留神就会开裂报废;二是高反应性,也就是在熔融状态下极易与氧气发生反应,产生孔隙缺陷。为了避免损失,主流制造商只能采用“过量备坯”的保守工艺,就像为了防止衣服不合身而买大两号,不仅浪费材料,还让成本居高不下。如何优化加工技术让这款优质材料不再“娇气”,成为航空制造界的一大难题。

02 四大技术:破解加工痛点的“神操作”

针对以上钛铝合金加工的两大痛点,即室温脆性和高反应性,研究团队攻克了四大技术,每一项都精准命中痛点,堪称制造业的“神操作”。

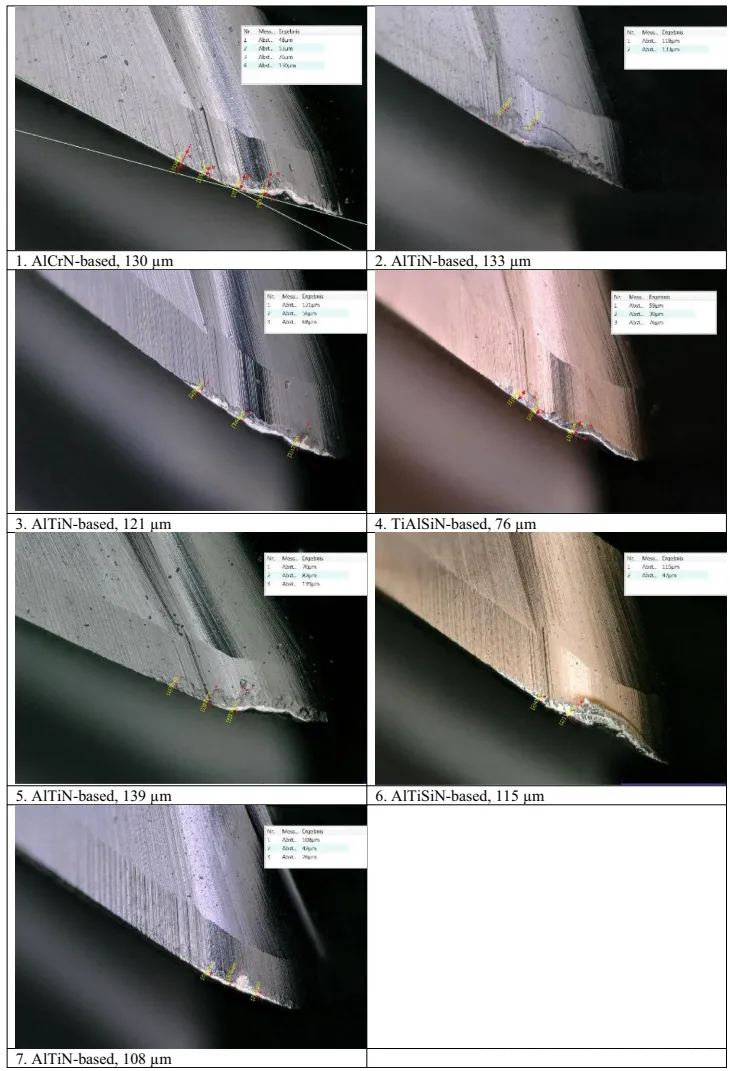

1. 优化刀具:给刀具“穿”上涂层

加工钛铝合金就像用刀切割坚硬的“钢化玻璃”,普通刀具很快就会磨损报废。为了找到一把最耐用的刀具,研究团队测试了七种商用涂层刀具,最终发现氮化钛铝(TiAlN)涂层的硬质合金铣刀表现最优。

在切削速度120米/分钟、每齿进给量0.06毫米的参数下,这把“穿了涂层的刀具”连续加工6个叶片后仍能保持最小损伤,完美解决了刀具易损耗、更换频繁的难题,为高效加工打下基础。

2. 稳定蜡模:蜡模里的“定海神针”

在航空发动机叶片的制造中,广泛采用的是高精度的熔模铸造工艺,而其中的蜡模成型环节尤为关键,一点点变形都会导致后续加工全盘报废。研究人员构思出在蜡模浇注系统中嵌入12毫米直径的蜡质芯棒的方案。这根小小的芯棒就像建筑中的钢筋,成为蜡模里的“定海神针”,牢牢固定住蜡模结构,让蜡模变形量从0.4毫米骤降到0.11毫米。

这一突破不仅让精加工余量从0.9毫米压缩到0.7毫米,更神奇的是,将几何偏差导致的30%报废率直接降到了零,相当于给叶片生产上了质量双保险。

3. 提升效率:91分钟变5分钟的惊人效率

叶片榫头的加工曾是“耗时大户”,单侧加工就要91分钟,不仅效率低下,还容易影响表面质量。研究团队改用成形铣刀技术,相当于给加工流程换上了“高速齿轮”,直接将加工时间缩短至5分钟,效率提升超过94%。

这一变化堪比从步行上班变成坐火箭,不仅速度飞快,加工出的榫头表面也更加光滑均匀,实现了效率与质量的双重提升。

4. 回收料利用:40%回收料再降1%成本

在追求高效的同时,研究团队还兼顾了环保与经济性。研究发现,在熔炼过程中直接加入40%的回收料并不会影响材料性能。这一“变废为宝”的操作,不仅让成本再降1%,还实现了资源的可持续利用,堪称环保与经济性的双赢。

03 9%成本降幅的硬核底气

整体来看,前三项技术(优化刀具、稳定蜡模、提升效率)主要直接攻克了钛铝合金室温脆性的难题,通过提升加工稳定性、精度和效率,显著降低了因材料脆性导致的废品率;而第四项技术(回收料利用)则反映了对材料“高反应性”痛点的有效控制。其成功实践表明,支撑该技术的熔炼工艺已能妥善处理熔融状态下的氧化问题,从而保证了最终材料的致密性和性能。

这些革新带来显著的成本优化。基于《印度国家工程院汇刊》最新研究成果,有关单位通过小批量制造成本结构分析表明,原材料采购与热处理工艺合计占据总成本的50%,成为首要成本驱动因素;紧随其后的是机械加工环节,成本占比49%的,二者共同构成生产成本的绝对主体。而通过优化刀具、蜡模、加工流程及回收料利用,整体制造成本实现了9%的显著下降——对于航空制造这种高投入、高精度行业来说,这些技术革新带来的效果,这一降幅堪称“量级突破”。

此外,钛铝合金低压涡轮叶片的制造采用的熔模铸造工艺,其买飞比(即材料利用率与成品质量比)优势与流程优化,展现出强大的市场竞争力,为这项技术的大规模推广奠定了基础。

04 为航空减排插上“轻盈翅膀”

这项技术突破的意义,远不止省钱那么简单。随着全球航空业减排压力不断增大,轻量化、高性能的航空发动机成为行业刚需。钛铝合金叶片的技术成熟,不仅解决了钛铝(TiAl)部件制造的核心痛点,更给航空发动机装上了“节能引擎”,为行业减排提供了切实可行的技术路径。

研究人员表示,未来进一步降低加工余量仍具潜力,但需要平衡风险与收益。随着工艺成熟度的提升,钛铝合金在航空航天领域的应用范围将持续扩大,或许未来我们乘坐的飞机,也会搭载这款“又轻又省”的叶片。

从难以加工到高效降本,钛铝合金叶片的蜕变,背后是航天化工与制造技术的深度融合。每一项技术参数的优化,每一个工艺细节的打磨,都在推动航空业向更环保、更高效的方向发展。这场关乎发动机“能量转换器”的技术革命,正在悄悄改变我们的飞行体验,也为人类探索天空插上更轻盈的翅膀。

版权声明:本文为航化网原创,版权归航化网平台所有。任何机构或个人在未经明确授权的情况下,禁止擅自转载。如需转载,请联系客服电话:010 - 8273 1800。转载时注明出处为“航空航天化工网”,违反者本网站将追究法律责任。

微信分享

微信分享

复制链接

复制链接

收藏

收藏