【航化说】在太空里“打铁”是种什么体验?

来源:航化网发表时间:2025-07-23 17:31:06浏览量:2639

今年7月,欧洲空间局(ESA)、空中客车防务与航天公司以及德国航天中心(DLR)携手将升级后的金属增材制造模块送往国际空间站,由此启动了“星门”(STARGATE)项目。该项目计划在轨道上打印一台额定推力为1牛的液体火箭推力器,待打印工作完成后,推力器将随下一艘货运飞船返回地球,以进行热试车验证。

从“一条线”到“一台发动机”

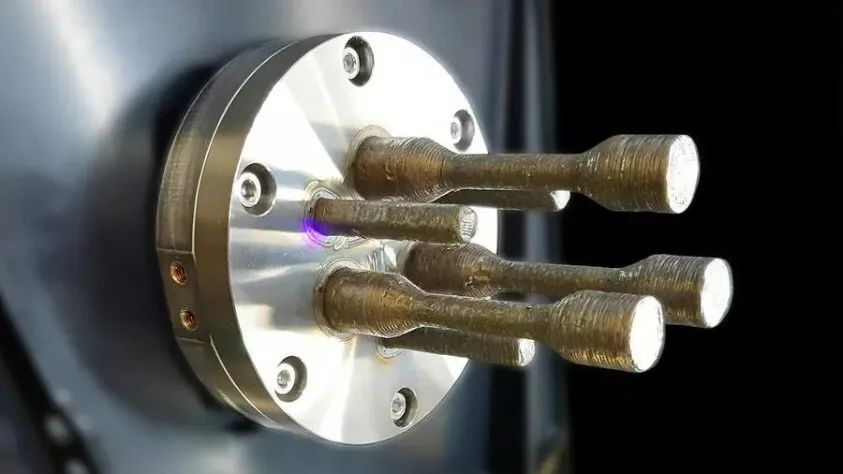

2020年5月,一台3D打印的铜合金推力室在德国航空航天中心(DLR)的地面试车台上顺利完成了30秒热试车。该推力室仅由3个零件构成,分别是带有集成冷却通道的铜合金内衬、采用冷气喷涂工艺的高强度外套,以及整体式喷油器。

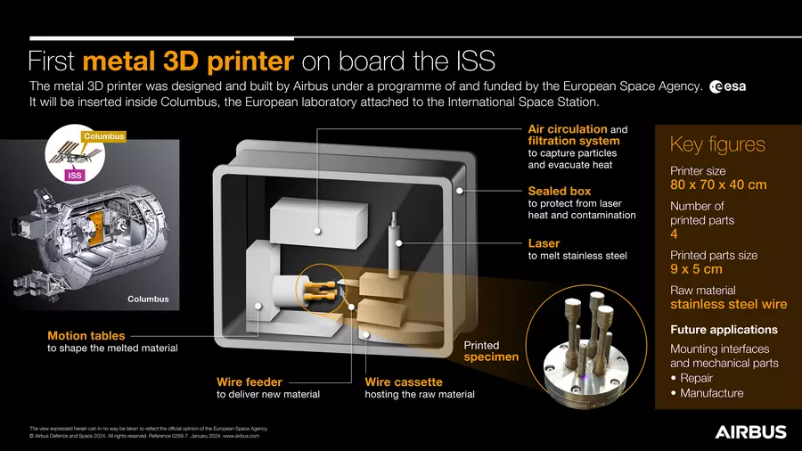

2024年1月,欧洲航天局(ESA)的科学家将用于演示的3D打印机运送至国际空间站,随后这台打印机被安装到哥伦布舱的欧洲牵引架Mark Ⅱ内。

同年6月,科学家首次利用3D金属打印技术,在国际空间站上成功打印出一条小型S曲线。

现在,ESA要把同样的思路搬到太空,用哥伦布舱里的第四代激光送丝打印机,把不锈钢丝直接熔成推力器的关键部件,并在真空、微重力环境下完成组装、点火。

为什么非得在太空“打铁”?

供应链极简模式

通过创新技术手段,可以将原本由数百个零件组成的复杂结构压缩到仅仅个位数的零件数量。这样一来,不仅大幅简化了供应链体系,还极大地减少了对于全球范围内物流运输的依赖,也就是不再需要频繁借助“地球快递”来完成零部件的配送与组装。

迭代速度能显著提升

在设计优化和更新的过程中,工程师只需传输一份全新的G-code文件至制造设备,便能在短短几小时内完成新零件的生产。相比传统制造方式中漫长的开模、加工和运输周期,这种方式无疑让产品改进和迭代变得更加高效快捷。

重量更轻的优势

利用先进的打印技术,可以在制造过程中直接实现拓扑优化设计,将原本复杂的内部结构优化为带有空心冷却通道的轻量化形态,并且这些复杂结构能够一次性成型。这一技术的应用使得最终产品的重量得以减轻10%至30%,从而有效提升了整体性能表现。

应急保障能力增强

在未来执行深空探测任务时,如果航天器在飞行途中发现关键部件(如推力器)出现磨损或损坏,可以通过随船携带的3D打印设备直接进行“打印-替换”,迅速恢复功能。这种灵活的现场生产能力避免了对地面补给的依赖,大大提升了任务的安全性和可持续性,同时也降低了不可预见风险带来的影响。

国际空间站上的金属3D打印机

Metal3D在轨打印关键数据:

打印机尺寸:80×70×40厘米

打印组件尺寸:9×5厘米

使用的原材料:不锈钢

用途:修理或制造工具、接口和机械零件

同时在轨打印的组件数量:4个

打印一个组件所需时间:约40小时

别以为科学家仅仅满足于这款 1 牛推力的液体火箭推力器。 欧洲航天局(ESA)强调,太空制造研究“对于实现自给自足至关重要,它能让宇航员按需制造关键部件、维修设备并打造工具,进而降低对成本高昂的补给任务的依赖”。在太空实现金属 3D 打印的研究进展,为未来深空探索和长期太空任务提供了重要的技术支撑。

在轨3D打印样本

若这项技术发展成熟,未来推力器的制造史将成为一部“零件数量断崖史”:20世纪70年代,制造推力器需使用1000个以上的零件;到21世纪初,所需零件数量减至100个以上;而未来呢?或许仅剩下一个打印完成后可直接上天的整件了。

版权声明:本文为航化网原创,版权归航化网平台所有。任何机构或个人在未经明确授权的情况下,禁止擅自转载。如需转载,请联系客服电话:010 - 8273 1800。转载时注明出处为“航空航天化工网”,违反者本网站将追究法律责任。

微信分享

微信分享

复制链接

复制链接

收藏

收藏